СТЫКОВКА МНОГОСЛОЙНЫХ КОНВЕЙЕРНЫХ ЛЕНТ.

ПОДГОТОВКА К СТЫКОВКЕ

НЕОБХОДИМЫЕ МЕРОПРИЯТИЯ И УСЛОВИЯ РАБОТЫ ПО СТЫКОВКЕ КОНВЕЙЕРНОЙ ЛЕНТЫ ВЫПОЛНЯЕМЫЕ ЗАКАЗЧИКОМ.

Для ускорения проведения работы и снижении цены, до начала работ место проведения склейки должно быть оборудовано:

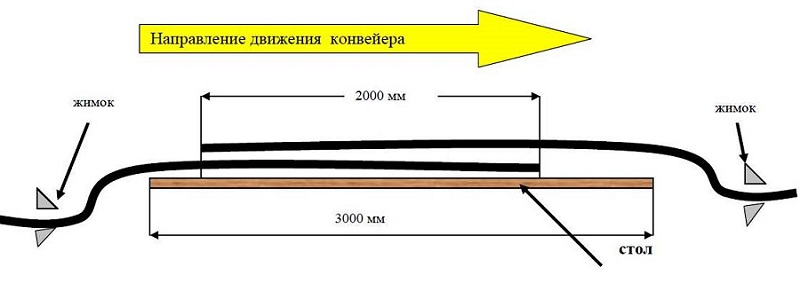

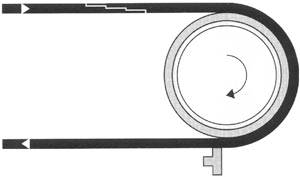

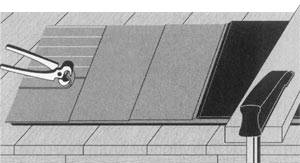

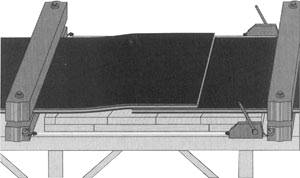

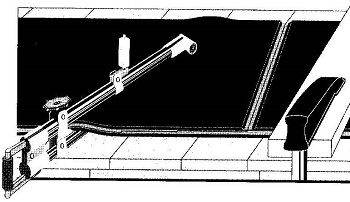

- установлен рабочий стол площадью мин. 3000х1500 мм. (см. схему)

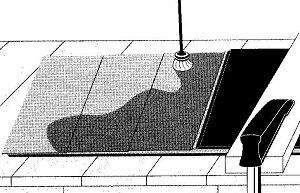

- подано питание 220 V / 50 Hĝ

- при плохой видимости проведены дополнительные средства освещения

- при температуре ниже +10 °C- предусмотрено отопление места проведения работ

- при возможности попадания на место работы осадков или пыли, предусмотреть способ защиты.

- Лента должна быть натянута и закреплена с двух сторон (см. схему).

- Остальное оборудование должно быть обесточено и поставлено на стопорах.

- Мешающие роликоопоры демонтированы

- При невозможности выполнения данных требований заказчик должен заранее оповестить подрядчика.

- Работы по оборудованию места склейки силами подрядчика оплачиваются отдельно.

- Заказчик должен заранее оповестить подрядчика о дате проведения работ.

- При срочном выполнении работ, работ в ночное время или выходные дни стоимость проведения работ по К=2

- Стоимость работ может меняться в зависимости от дальности места проведения, количества кордов, задержек по вине заказчика и сложности стыка.

РАСЧЕТ РАЗМЕРОВ СТЫКОВОГО СОЕДИНЕНИЯ

ВЫБОР НАПРАВЛЕНИЯ СТЫКОВКИ

Соединение направлено против хода движения ленты

Этот метод рекомендуется в большинстве случаев, потому что стык хорошо работает даже в случае агрессивных скребков.

Соединение направлено по ходу движения ленты

Альтернативный метод для сильно натянутых лент с небольшим диаметром барабанов.

В случае эксплуатации конвейера в реверсивном режиме направление стыковки выбирается произвольно.

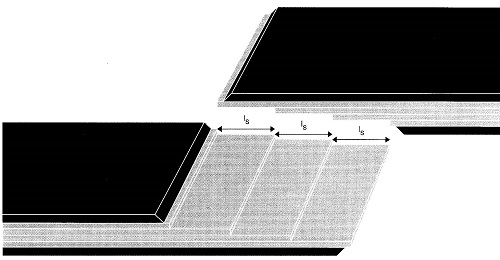

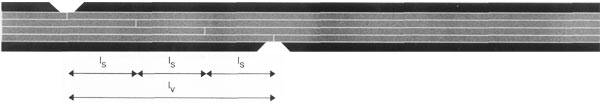

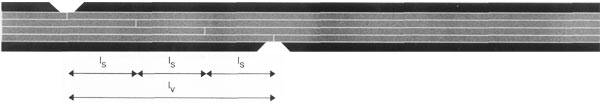

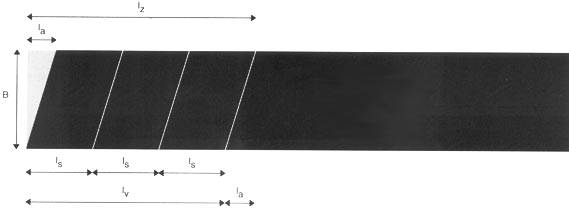

nst = количество ступеней = количество прокладок - 1

lz = nst*ls + la

lz = общая длина ленты, необходимая для стыковки

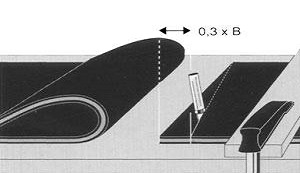

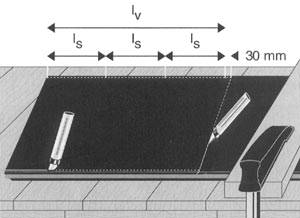

ls = длина ступени, lv = длина стыковки, la = ширина скоса 0,3 х В

ВЫБОР ДЛИНЫ СТУПЕНЕЙ

Тип ленты (разрывное усилие/количество прокладок) |

Длина ступеней lsв мм |

Длина стыка lvв мм |

Количество ступеней |

315/2

|

150 |

300 |

|

630/4 |

200 |

600 |

3 |

800/4 |

250 |

750 |

3 |

1000/5 |

250 |

1000 |

4 |

1250/5

|

250 |

1000 |

4 |

Выделена лента из ткани ТК-200 на 4 и 5 прокладок. Теоретические нормы расхода материалов.

Артикул |

Наименование |

Ориентировочный расход |

525 2028 |

Клей цемент SC-2000; 1 кг |

750г/м2 - для соединения ткань-ткань |

525 1043 |

Отвердитель UT-R 20; 40 г. |

|

532 7025 |

Стыковочная полоса с CN слоем (100мм х 10 000 мм) |

Две длины стыка (с рабочей и нерабочей стороны) |

595 9022 |

Очистительная жидкость; 0,8 л. |

0,8 литра на 1 м2 |

Ориентировочное количество клея ТИП ТОП SC-2000, необходимое для стыковки лент из ткани ТК-200, рассчитанное по теоретическим нормам расхода.

Ширина ленты, мм |

Кол-во прокладок |

Общая длина стыка, не менее, мм |

Ориентировочный расход клея на 1 стык, кг |

800 |

4 |

750 |

2,0 |

1000 |

5 |

1000 |

3,5 |

1200 |

5 |

1000 |

4,0 |

1400 |

5 |

1000 |

4,9 |

1600 |

5 |

1000 |

5,6 |

СТЫКОВКА ТКАНЕВЫХ КОНВЕЙЕРНЫХ ЛЕНТ- МЕТОДОМ ХОЛОДНОЙ ВУЛКАНИЗАЦИИ

ОБЩИЕ УКАЗАНИЯ:

1. Материалы и клей хранить в сухом, прохладном месте. (Оптимальная температура 15°C± 5 °C)

2. Температура груза, транспортируемого на резиновых лентах не должна превышать на длительный промежуток времени - 80 °C, а на лентах PVC-60 °C

3.Покрытие стыковых зазоров обязательно ставить немного ниже уровня поверхности ленты, чтобы исключить повреждения стыковки скребком.

4.Влажную ткань следует просушить до нижнего слоя инфракрасным сушильным колпаком "TIP-TOP".

5.Остатки химикатов:

а) водорастворимые (такие как калий, соль, сахар, удобрение и т.д.) перед шероховкой несколько раз смыть водой или соскрести ножом

б)при загрязнении маслом или жиром использовать очистительное средство "TIP-TOP", затем обязательно просушить влажную ткань (см. пункт 4).

6.При шероховании обкладки ленты и ткани остерегаться образования глянцевых мест и прожогов, а потому не употреблять шлифовальный круг,можно пользоваться вращающейся круглой проволочной щеткой, двигая ее небольшим нажим возвратно-поступательными движениями.Пыль от шерохования тщательно удалить сухой щеткой.

7. Нанесение клея:

а) В качестве смазки (клея) при стыковке и покрытии стыковых зазоров резиновых конвейерных лент применять только Чёрный SC 2000 фирмы "TIP-TOP" с добавкой 10% отвердителя. Смесь SC 2000 с отвердителем использовать в течение 2-х часов;

б) В качестве смазки (клея) при стыковке и покрытии стыковых зазоров конвейерных лент PVC применять только Пластик-Цемент "TIP-TOP" с добавкой 10% отвердителя. Смесь Пластик-Цемент с отвердителем использовать в течение 7-и часов.

8. Смесь цемента с отвердителем нанести кистью с короткой щетиной, сильно втирая ее, чтобы смесь глубоко проникла в ткань и образовалась плотная пленка клея.

На ступени ткани требуются минимум два слоя смазки, а на резину или PVC и на материалы "TIP-TOP" - по одному слою.

Все нанесенные слои предохранить навесом от влияния воздействий окружающей среды, как, например, от сильных солнечных лучей или от дождя.

9. Время сушки нанесенных слоев смазки:

а) Для резиновых лент время сушки зависит от влажности воздуха, температуры окружающей среды и качества ткани. Первый слой, нанесенный на оголенную ткань ремонтируемого места, следует просушить полностью, чтобы тыльная сторона пальца абсолютно не прилипала. Второй слоя на ткань или слои клея на обкладку ленты и на ремонтные материалы должны быть настолько просушены, что при наложении ремонтного материала было еще ощущение легкой клейкости на тыльной стороне пальца. Одновременная сушка нанесенных слоев достигается тем, что связывающие слои ремонтного материала смазываются лишь незадолго до подсушивания второй смазки ремонтируемого места;

б) Время сушки нанесенных слоев для ленты PVC составляет: на PVC и ремонтные материалы "TIP-TOP" - 15-20 минут, а на ткань - 30-40 минут для каждого нанесенного слоя.

10. Резиновые полосы для стыковых зазоров, клеящийся слой которых из-за неправильного хранения пересох, загрязнен или стал влажным, нужно обработать при помощи восстанавливающего состава для CN слоя

(арт. №525 072, 75, 76). Влажные клеящиеся слои рекомендуется предварительно просушить инфракрасным -сушильным колпаком или протереть чистой тряпкой. Освеженные клеящиеся слои просушить.

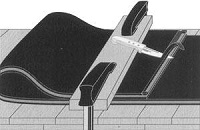

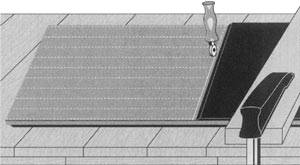

11. Прокатка (Прикатка) роликом:

Полосы для стыковых зазоров сначала слегка прикатать широким роликом с середины к краям для того, чтобы вставленная полоса для стыковых зазоров не растягивалась, затем узким роликом прикатать с середины к краям, по возможности сильнее. При стыковке нельзя обойтись без прикаточного прибора двухстороннего действия "TIP-TOP" (давлением 70-80кгс/см2). Вначале прикатывание происходит при слабом зажиме по всей поверхности стыка, а затем на максимальном.

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ:

При наложении новой лент:

1.Измерить или подсчитать длину ленты.

2.К этой длине добавить:

а) размер ширины ленты для нахлестки соединения (длину стыкового соединения) - длина нахлестки всегда соответствует минимум одной ширине ленты.

Кроме того:

б) половину ширины ленты для косого среза углом в 20 град.ц.

Пример: при ленте шириной 500мм прибавить к длине ленты:

500мм для нахлестки

+250 мм для косого среза

750 мм для стыкового соединения

3.Этот размер отмерить лишь на одном конце ленты и отметить.

Б. При укорочении ленты, если длина растягивания (удлинение) ленты превышает ширину ленты.

1. Расстояние между натяжными приспособлениями должно быть не менее 4м.

2. В середине между обоими натяжными приспособлениями отметить косой срез и разрезать ленту.

3. Отметить стыковки (одну ширину ленты) против направления движения ленты.

4. Концы ленты в соответствии с укорочением наложить один на другой так, чтобы верхний конец был против направления движения ленты.

5. Длину стыковки перенести с нижней части на верхнюю.

6. Лишнюю часть длины отрезать параллельно косому срезу.

7. Отметить соединяемые поверхности верхней и нижней частей.

При необходимости вставки дополнительной части ленты - это требуется в таком случае, если:

А) необходимо заменить непригодную часть ленты:

1) расслабить ленту на конвейере и при помощи натяжных приспособлений натянуть;

2) в середине между обоими натяжными приспособлениями отметить косой срез и разрезать ленту;

3) заменяемую часть отрезать параллельно косому срезу (до этого ленту на конвейере удержать).

Размер вставной части состоит из :

Двойного размера ширины ленты для передней и задней стыковок

+ длина заменяемой части

+ половина ширины ленты косого среза.

Б) удлинение ленты короче одной ширины ленты:

1) ленту на конвейере расслабить и при помощи натяжных приспособлений натянуть;

2) в середине между обоими натяжными приспособлениями отметить косой срез и разрезать ленту;

3) установленное удлинение + одна ширина ленты отрезать параллельно косому срезу.

Размер вставочной части :

2 ширины ленты для переднего и заднего соединения

+ одна ширина ленты для вставочной части + половина ширины ленты для косого среза .

Таким образом, размер вставной части всегда составляет минимум 3 ширины ленты + половина ширины ленты для косого среза.

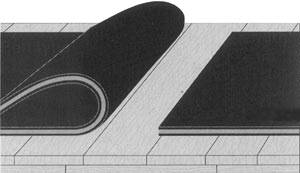

А) Подготовка нижней части

Концы ленты накладываются так друг на друга, чтобы верхняя часть была бы против направления движения ленты. Отметить верхнюю и нижнюю части.

1. На конце ленты провести линию СВ. под углом 90 град.ц. (см. рис.). У одной кромки ленты измерить половину ширины ленты и отметить (ВА). Провести линию для косого среза АС и разрезать ленту.

2. На нерабочей (нижней) стороне: провести линию 30мм от конца ленты параллельно косому срезу. Отметить кромки ленты, которые должны остаться нетронутыми. Отмеченную полосу шириной 30мм надрезать и сорвать.

Кромки уровнять. Затем последующие 30мм ленточной обкладки параллельно косому срезу скосить (для дальнейшего покрытия стыкового зазора).

На рабочей (верхней) стороне:

а) параллельно косому срезу отметить длину стыка (= ширину ленты). 30мм от этой провести вторую линию параллельно косому срезу. Кромки ленты очертить до конца ленты.

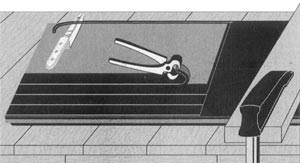

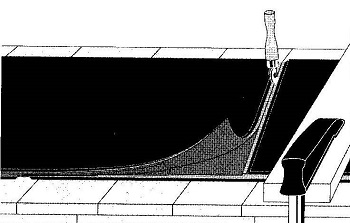

б) очерченную полосу шириной 30мм надрезать коротким ножом, не повреждая ткань и кромки. Полосу сорвать щипцами.

в) соседние 30мм параллельно сорванной полосе скосить 6-дюймовым ножом.

г) обкладку ленты по очерченной линии кромки ленты надрезать. Начиная с оголенной полосы ткани до конца ленты надрезать обкладку узкими полосами и щипцами сорвать.

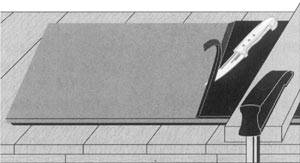

д.) 30мм от скоса параллельно косому срезу провести линию на ткани. Первый слой ткани по этой линии осторожно надрезать спец ножом для надрезки ткани.

С помощью слоеподъемного инструмента или тупой отверткой по направлению конца ленты слегка отделить ткань.

После надрезки отделенной ткани сорвать первый (верхний) слой ткани шириной приблизительно 5 см щипцами или весь слой ткани сорвать при помощи захватных клещей "TIP-TOP".

е.) Расчет ступеней ткани:

Количество ступеней = кол-во слоев ткани минус 1;

Ширина ступеней = нахлестка (ширина ленты) разделить на кол-во ступеней;

Пример:

Ширина ленты: 500мм

Кол-во слоев ткани: 4

Кол-во ступеней = 4 -1 = 3

Ширина ступеней = 500мм: 3 =167мм

ж) последующие слои ткани очертить в зависимости от ширины ступеней ткани, надрезать и сорвать, как указано в п.д. Кромки ленты подравнять соответственно уровню каждой ступени ткани.

Б) Подготовка верхней части.

1.Оба конца ленты наложить один на другой так, чтобы кромки ленты точно совпадали. Оба конца фиксировать (струбцинами и т.п.), чтобы они не сдвинулись с места. Кромку верхнего слоя ткани нижней части ленты перенести - для косого среза - на верхнюю часть.

Ступени ткани нижней части ленты с предельной точностью перенести на верхнюю часть. Отметки произвести шариковой ручкой или легким надрезом при помощи ножа на обеих кромках ленты.

2.Снять струбцины - нижнюю часть отогнуть. Отметить линию косого среза.

3.На рабочей стороне поступать таким же образом, как указано для нерабочей стороны нижней части (см. А п.2).

4.Отогнуть верхнюю часть и нерабочую сторону обработать таким же образом как рабочую сторону нижней части. Необходимым условием всегда является точное соблюдение размеров ступеней ткани.

Контроль:

Оба конца ленты совместить, проверить точное совпадение стыков и ступеней ткани - в случае необходимости подправить.

Кроме того, обратить внимание на то, чтобы кромки обоих концов находились на одной прямой.

В) Соединение обеих поверхностей стыковки:

1. Ткань, 30мм - скос и кромки ленты обоих концов ленты шероховат. При этом обратить внимание на то, чтобы все слои ткани были плоско отшерохованы без неровностей.

2. Резиновые конвейерные ленты:

На банку с 1/2 кг цемента SC2000 требуется 1 бутылка отвердителя RF:

Ширина ленты SC2000 Отвердитель RF

мм 1/2кг 40г

______________________________________________

до 400 1 банка 1 бутылка

450-600 2 банки 2 бутылки

650-750 3 банки 3 бутылки

800 4 банки 4 бутылки

1000 6 банок 6 бутылок

1200 8 банок 8 бутылок

1400 11 банок 11 бутылок

Отвердитель непосредственно наливается в банку с SC200 и хорошо взбалтывается.

Внимание: смесь должна быть использована в течение 2-х часов.

2. На каждую ступень ткани обоих концов нанести 2 насыщенных слоя смазки смесью цемента с отвердителем, которые необходимо сильно втирать и сушить по предписанию. До сушки последнего слоя смазки обе ленты необходимо еще раз смазать смесью цемента с отвердителем. Тем самым достигается одновременная сушка ступеней ткани и кромок ленты.

3. После сушки нанесенных слоев смазок согласно предписанию требуется следующее:

Верхнюю часть наложить на нижнюю так, чтобы кромки ленты были по одной прямой (т.е. точно совпадали), при этом не дотрагиваться смазанной ткани (покрыть бумагой или т.п.).

Проверить, совпадают ли точно кромки ткани обоих ступеней, и исключить образование нахлестки.

Совместить обе соединяемые поверхности.

2. Место стыковки прикатывать узким роликом особенно на участках кромок и стыковок зазоров.

Всю поверхность стыковки посредством ролика двухстороннего действия два раза прикатывать от середины к краям без промежутков, а именно сперва слегка прикрученным винтом, а потом сильно прикрученным.

Г) Заполнение и покрытие обоих стыковых зазоров

1. Резиновые ленты:

Оба стыковых зазора на рабочей и нерабочей сторонах по два раза полностью смазать смесью SC 2000/отвердитель RF - просушить. В случае пробела в ткани из заполняющей резины CN выкроить подходящую полосу, смазать, просушить, вставить и сильно прикатать узким роликом.

Вставку приготовленных полос из заполняющей резины CN, прикатывание и смазку до полного заполнения пробела ткани. Выступающую часть резины CN ровно срезать. Место наполнения смазать смесью SC 2000/ отвердитель RF и просушить.

Покрытие стыкового зазора должно быть с легким углублением. Так как наши покрывающие полосы имеют толщину приблизительно 1,2 мм - стыковые зазоры должны иметь глубину примерно 2 мм. При более глубоких стыковых зазорах нижнюю часть до уровня 2 мм от обкладки ленты следует заполнить заполняющей резиной CN. Оба стыковых зазора и обе полосы для стыковых зазоров смазать смесью цемента с отвердителем. Наложить полосы и прикатать по предписанию.

После стыковки ленту не трогать в течение 2-ух часов, лишь после этого времени можно подвергать ее натяжению.

2. КОНВЕЙЕРНЫЕ ЛЕНТЫ PVC:

Лишь оголенную ткань стыковых зазоров смазать смесью цемента с отвердителем.

Время сушки: 30- 40 минут.

При возможном пробеле в ткани необходимо следующее:

Для пробела в ткани выкроить подходящие полосы из заполненного материала PVC желтого цвета, один раз смазать смесью цемента с отвердителем и сушить по предписанию. Полосы со смазанной стороной книзу вставить и сильно прикатать. Выступающий материал по уровню срезать.

Ткань стыковых зазоров вторично смазать смесью цемента с отвердителем. Через 10-15 минут полосы для стыковых зазоров и шерохованную обкладку PVC стыкового зазора смазать один раз.

Время сушки: 15 - 20 минут.

Полосы для стыковых зазоров наложить на стыковые зазоры и прикатать вначале легко роликом шириной 12 мм, а затем узким роликом по возможности сильнее. Через 6 часов конвейерную ленту можно снова применять в производстве.

СТЫКОВКА ДВУХСЛОЙНЫХ КОНВЕЙЕРНЫХ ЛЕНТ СПОСОБОМ ХОЛОДНОЙ ВУЛКАНИЗАЦИИ.

Концы ленты наложить друг на друга так, чтобы верхняя часть была против направления движения ленты. Отметить верхнюю и нижнюю части. Произвести косые срезы (1/2 ширины ленты каждый).

Следует соблюдать следующие длины стыковки:

Ширина ленты Длина стыковки

_______________________________________________

400 - 650мм 650мм

800 - 1200мм 1000мм

больше 1200мм - одна ширина ленты

А) Подготовка нижней части

1. На нерабочей (нижней) стороне:

Провести линию 30 мм от конца ленты параллельно косому срезу. Отметить кромки ленты, которые должны остаться нетронутыми. Отмеченную полосу шириной 30 мм надрезать и сорвать. Кромки уровнять.

Затем последующие 30 мм ленточной обкладки параллельно косому срезу скосить (для дальнейшего покрытия стыкового зазора).

2. На рабочей (верхней) стороне:

а) параллельно косому срезу отметить длину стыковки согласно таблице, надрезать и сорвать

б) последующие 30 мм ленточной обкладки параллельно косому срезу отметить и скосить 6-дюймовым ножом (для дальнейшего покрытия стыкового зазора); кромки уровнять

в) обкладку ленты по очерченной линии кромки ленты надрезать; начиная с оголенной полосы ткани до конца ленты надрезать обкладку полосами и сорвать щипцами или захватными клещами "TIP-TOP".

3. Параллельно косому срезу измерить 1/2 длины стыковки (см. таблицу) и очертить.

1. 1-ый слой ткани и промежуточную резину по очерченной линии надрезать коротким ножом - при этом 2- ой слой ткани ни в коем случае не повредить.

2. 1 -вый слой ткани вместе с промежуточной резиной сорвать захватными клещами "TIP-TOP". Во избежание сдвига нижнего слоя ткани необходимо захватные клещи несколько раз переставлять.

6. Возможные остатки промежуточной резины стянуть или осторожно отшероховать. Кромки ленты срезать по уровню.

Б) Подготовка верхней части.

1. Оба конца ленты наложить один на другой так, чтобы кромки ленты точно совпадали. Обе части ленты закрепить (струбцинами или т.п.), чтобы они не сдвинулись с места. Ступени ткани нижней части с предельной точностью перенести на верхнюю часть. Отметки произвести шариковой ручкой или легким надрезом при помощи ножа на обеих кромках ленты.

2. Снять струбцины. Нижнюю часть отогнуть.

3. На рабочей стороне поступать таким же образом, как указано для нерабочей стороны нижней части. Необходимым условием всегда является точное соблюдение размеров ступеней ткани.

4. Оба конца ленты совместить, проверить точное совпадение стыков и ступеней ткани - в случае необходимости подправить. Кроме того, обратить внимание на то, чтобы кромки обоих концов ленты находились на одной прямой.

В) Соединение обеих поверхностей стыковки

1. Все соединяемые поверхности осторожно шероховать круглой проволочной щеткой, не повреждая при этом ткань. Пыль от шерохования тщательно удалить сухим способом.

а) Резиновые конвейерные ленты:Вулканизируются при помощи клея Цемент SC 2000 с 10% отвердителя перемешать (на банку с 1/2 кг цемента употребляется 1 бутылка (40 г) отвердителя). Отвердитель наливается непосредственно в банку с SC 2000. Хорошо взбалтывать.

Внимание: смесь должна быть использована в течение 2 часов.

Г) Заполнение и покрытие обоих стыковых зазоров

1.Резиновые конвейерные ленты:

Оба стыковых зазора смазать смесью SC 2000/отвердитель RF. Просушить по предписанию.

На рабочей и нерабочей сторонах уровнять разницу в толщине у выступающего слоя ткани при помощи резины CN. Для этого из заполняющей резины CN выкроить подходящие куски, смазать смесью цемента с отвердителем, просушить, вставить со смазанной стороной книзу и сильно прикатать.

Оба стыковых зазора и полосы для стыковых зазоров смазать смесью цемента с отвердителем и просушить по предписанию. После этого наложить полосы для стыковых зазоров. Сначала легко прикатать широким роликом, а потом узким как можно сильнее.

ПОСЛЕ СТЫКОВКИ ЛЕНТУ НЕ ПРИМЕНЯТЬ В ТЕЧЕНИЕ 2 ЧАСОВ; ЛИШЬ ПОСЛЕ ЭТОГО ВРЕМЕНИ МОЖНО ПОДВЕРГАТЬ ЕЕ НАТЯЖЕНИЮ.

Новинка Martin 2013г

Система ремонта конвейерных лент и резиновых покрытий- LU700 Martin (Германия)

LU700- новый состав для ремонта конвейерных лент (резинотканевых и резинотросовых), резиновых покрытий с твердостью по ШоруА 60,65,70.

Отличие данного материала, что это резина. Чаще в аналогичных ремонтных системах используется полиуретан

- зачистить и обезжирить поврежденный участок

- нанести клей SС2000 (tip-top), просушить 15-20 минут.

- равномерно , без остановок, плавными движениями нанести материал на площадь повреждения

- время полимеризации 30-50 секунд ( в зависимости от температуры окружающей среды)

- через 15 минут можно зачистить шлифовальной машинкой (обдирочным твердосплавным диском, зернистость К24)

- после зачистки можно эксплуатировать.

Лента после ремонта LU700- состава для ремонта конвейерных лент.

В процессе эксплуатации конвейерного оборудования возможны повреждения конвейерных лент. Встречаются несколько характерных типов повреждений лент, и для каждого наш Научно-Производственный отдел разработал эффективный метод ремонта, с учетом последних мировых разработок в этой области. Все методы прошли испытания и успешно применяются .

Игольчатый диск для работ с конвейерными лентами

Шероховатый инструмент для работ с резинотканивыми конвейерными лентами и резиновыми техническими изделиями.

Особенность данного диска-что он не оставляет задиров на поверхности, имеет более долгий срок службы (по сравнению с корундовыми дисками) и удобен в работе.

|

|

Наиболее перспективным остается стыковка конвейерных лент методом горячей вулканизации, т к данный метод максимально приближен к технологии производства самой ленты. Соединение концов ленты, произведенное данным методом, позволяет достичь прочности стыка до 95% от прочности ленты.

Метод горячей вулканизации применяется для одно или многослойных конвейерных лент с тканевой несущей основой и обкладочными слоями на основе полимерных материалов и возможностью использования ленты после остывания до температуры окружающего воздуха.

Преимущества данного метода:

Прочность

Долговечность (гарантийный срок на стыковые соединения составляет 12 месяцев; срок технической эксплуатации стыков зависит от условий работы и может реально приближаться к сроку эксплуатации самой ленты)

Эластичность (стыковое соединение по гибкости приближает к ленте)

Наличие отечественных материалов, используемых при стыковке

Возможность пуска сразу после завершения вулканизации(срок производства стыка 5-6 часов)

Минимальные механические воздействие на ролики

Равномерность толщины ленты (позволяет достичь эффективной работы скребков, весов и прочих навесных устройств)

Стыковка горячей вулканизацией может производится как в стационарных условиях, так и непосредственно на конвейерной установке.

Для предприятий, эксплуатирующих транспортерные ленты общего назначения (либо морозостойкие), наиболее эффективным методом стыковки лент является холодная вулканизация двухкомпонентными клеем. Минимальные затраты времени, труда и отсутствие необходимости приобретать вулканизационное оборудование, позволяют говорить о несомненной выгоде применения данного вида стыковки лент.

Преимущества холодной вулканизации

Снижение времени на стыковку элементов конвейерной ленты, по сравнению с горячей вулканизацией, ориентировочно в два раза за счет того, что после стыковки холодным способом производство можно запускать уже через два-три часа;

Значительное снижение себестоимости одного стыка за счет исключения из процесса дорогостоящего вулканизационного пресса (вулканизатора конвейерных лент);

При стыковке лент на действующих конвейерах приходится переносить существенно меньше оборудования (вулканизаторов конвейерных лент), т.е. только ручной и шлифовальный инструмент.

За счет уменьшения времени стыковки уменьшается время простоев производства;

При стыковке с соблюдением технологии холодной вулканизации, качество материалов гарантирует надежность стыка до полного износа ленты.

Недостатки холодной вулканизации

Данный метод стыковки конвейерной ленты невозможно применять при повышенной влажности (>80%) и запыленности

Температурный режим эксплуатации конвейерных лент: от –45 °С до +80 °С;

Температура окружающей среды при стыковке ленты не должна опускаться ниже 5 °С, температура стыкующися элементов должна быть между 15 °C и +45 °C

Тел: +7(3952)688-626, +7(3952)688-126

E-mail: Написать нам письмо