Дензит

Компания Densit 25 лет поставляет изготавливаемые по специальным техническим условиям решения по защите от износа и предоставляет самые разнообразные услуги компаниям, создающим продукцию на основе компонентов других производителей, и перерабатывающим фабрикам по всему миру. Мы предлагаем нашим клиентам решения по защите от износа, обеспечивающие значительные экономические выгоды за счет снижения расходов на техническое обслуживание и повышение уровня защиты от незапланированных простоев.

- Densit® WearCast

- Densit® WearSpray

- Densulate

- Литой базальт Densit®

- Керамика на основе оксида алюминия Densit®

Densit® WearFlex представляет собой серию высокопрочных составов, обеспечивающих великолепную защиту от среднего и интенсивного износа. Составы Densit® WearFlex изготавливаются для применения как в условиях низких температур, так и в условиях высоких температур — до 400°C (750°F) и 1200°C (2190°F) соответственно. Продукты Densit® WearFlex затираются в арматурную сетку.

Densit® WearFlex представляет собой серию высокопрочных составов, обеспечивающих великолепную защиту от среднего и интенсивного износа. Составы Densit® WearFlex изготавливаются для применения как в условиях низких температур, так и в условиях высоких температур — до 400°C (750°F) и 1200°C (2190°F) соответственно. Продукты Densit® WearFlex затираются в арматурную сетку.

Инструкция по применению продукта DENSIT.

- высокая устойчивость к эрозийному и абразивному износу;

- способность заполнять любые формы без уязвимых соединений;

- плавная градуировка в толщине облицовки;

- быстрая и простая установка, включая верхние конструкции;

- готовность облицовки к эксплуатации через 24 часа.

Примеры оборудования и компонентов систем заводов с облицовкой Densit® WearFlex:

дробилки для клинкера, цемента, шлака и угля; системы пневматических транспортеров для цемента, шлака и угля; оборудование пылеотделения; статические и динамические воздушные классификаторы; циклонные пылеуловители; фартуки; спускные желоба и т.д.

Densit® WearCast представляет собой серию высокопрочных химически связанных керамических материалов, обеспечивающих великолепную защиту от среднего и интенсивного износа. Составы Densit® WearCast изготавливаются для применения как в условиях низких температур, так и в условиях высоких температур — до 400°C (750°F) и 1200°C (2190°F) соответственно.

Densit® WearCast характеризуются такими уникальными свойствами как:

- высокая устойчивость к эрозийному и абразивному износу;

- способность заполнять любые формы;

- готовность облицовки к эксплуатации через 24 часа.

В основном Densit® WearCast применяется для облицовки труб, колен и других компонентов систем.

Densit® WearSpray применяется для защиты от износа больших участков и компонентов систем, имеющих сложные геометрические формы и подверженных среднему и интенсивному износу. Densit® WearSpray можно напылять горизонтально, вертикально и сверху. Скорость нанесения составляет 100 м2 в день с потерей упругости материала по отскоку менее 1%. Ознакомьтесь с видеоматериалом по нанесению Densit® WearSpray.

- высокая устойчивость к эрозийному и абразивному износу;

- плавная градуировка в толщине облицовки;

- быстрая и простая установка, включая верхние конструкции;

- готовность облицовки к эксплуатации через 24 часа.

Примеры оборудования и компонентов систем заводов с облицовкой Densit® WearSpray:

дробилки для клинкера, цемента, шлака и угля; системы пневматических транспортеров для цемента, шлака и угля; оборудование пылеотделения; статические и динамические воздушные классификаторы; циклонные пылеуловители; фартуки; спускные желоба и т.д.

Устойчивая к износу термоизолирующая облицовка Densulate предназначена для защиты компонентов от эрозийного износа и, вместе с этим, сокращения потерь тепла за счет излучения. Densulate можно использовать при рабочих температурах до 1100°C (2012°F).

Densulate состоит из износостойкой облицовки Densit, устанавливаемой на сетку, закрепленную на Densit Super Isol на внутренней поверхности компонента системы. Оба материала применяются по всему миру уже более 20 лет.

Области применения:

- газотермическое пылеулавливание;

- газотермические вентили;

- каналы для топочного газа;

- охлаждающие колпаки;

- нагреваемые циклонные пылеуловители;

- агломерационные установки;

Преимущества Densulate:

- простота и экономичность установки;

- чрезвычайно малый вес общей комбинации материалов;

- экономически эффективный материал;

- экономичность — нет необходимости применять жароупорную сталь;

- модернизация существующих систем.

Вместе с химически связанными керамическими материалами Densit® плавленый литой базальт является одним из наиболее часто применяемых продуктов, обеспечивающих защиту от износа. Кроме высокой прочности и износостойкости он также характеризуется великолепной устойчивостью практически ко всем кислотам и щелочам. Поверхности плавленого базальта остаются гладкими и имеют низкий коэффициент трения даже после продолжительной эксплуатации, что снижает нагарообразование.

Плавленый базальт обеспечивает великолепную защиту от следующих абразивных материалов:

руда — окалина — зола — шлак — песок — уголь — клинкер

Примеры оборудования и компонентов систем заводов с покрытием из плавленого базальта, поставляемого Densit a/s:

- трубопроводы пневматических и гидравлических систем;

- цепные транспортеры;

- смачиваемые цепные транспортеры;

- желоба;

- бункеры;

- транспортировочные каналы;

- загрузочные транспортеры;

- воздушные классификаторы;

- циклонные пылеуловители.

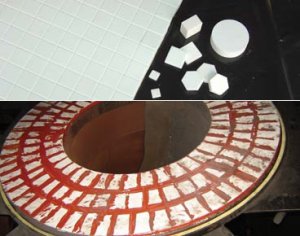

Керамика на основе оксида алюминия применяется для тех компонентов оборудования, которые подвержены сильному износу и/или воздействию высоких температур. Рабочая температура: до 1000°C (1832°F) в зависимости от характера эксплуатации и геометрической формы.

Облицовка из керамики на основе оксида алюминия может быть очень тонкой, остается гладкой и имеет низкий коэффициент трения даже после продолжительной эксплуатации, что снижает нагарообразование.

Преимущества керамики на основе оксида алюминия:

- изготовление частей очень малой толщины;

- очень гладкая поверхность;

- высокая прочность;

- устойчивость к высоким температурам технологического процесса;

- высокая устойчивость к кислотам;

- защита от коррозии.

Примеры оборудования и компонентов систем заводов с покрытием из керамики на основе оксида алюминия, поставляемой Densit ApS:

- дробильные системы;

- системы воздушных классификаторов;

- циклонные пылеуловители;

- трубы;

- трубопроводы;

- бункеры;

- корпуса вентиляторов;

- смесители;

- цепные транспортеры;

- диффузоры;

- системы пылеулавливания для угля, золы и окалины;

- каналы подачи суспензии золы;

- циклонные пылеуловители, работающие при высоких температурах.

Эпоксидные продукты для, ремонта и восстановления оборудования.

WEAR GUARD HIGH TEMP 450

Описание

Высоковязкий эпоксидный состав, наполненный керамическими шариками, с максимальной износостойкостью и абразивостойкостью при высоких температурах.

Области применения

Ремонт высокотемпературного оборудования (скрубберы, хопперы, системы золоудаления, коленные сочленения труб, защитные экраны, подводящие желоба и пр.).

Устранение дыр в цистернах, хранилищах и т.п.

Защита выхлопных труб, высокотемпературных насосов и пр.

Отличия

Абразивостойкость на 30% выше, чем у обычных износостойких покрытий.

Повышенная устойчивость к кислотам, щелочам, солям и растворителям.

Рабочая температура до 230°С

Отличная адгезия по отношению к металлу, керамике и бетону.

Адгезивы Devcon имеют заслуженную репутацию по надёжностии, благодаря которой они являются номером один во всём мире.

Линейка адгезивов Devcon была разработана, чтобы обеспечить высокопрочное надежное соединение, подходящее для большинства основных операций:

- Широкий диапазон жизнеспособности и времени фиксации - соответствует различным применениям

- Увеличивается производительность

- Упрощается производственный процесс

- Продукты легки в применении - минимум обучения

ALUMINIUM PUTTY (F)

Описание:

Эпоксидная шпаклевка (замазка) с алюминиевым наполнителем, используемая для защиты от ржавчины и эффективного ремонта.

Применение:

- Используется для нанесения алюминиевого нержавеющего покрытия

- Починка алюминиевых литых изделий, деталей и оборудования

- Замазка для алюминиевых литых изделий

Описание:

Эпоксидная смола с бронзовым наполнителем, предназначенная для ремонта, восстановления и поддержания в работоспособном состоянии бронзовых деталей и оборудования.

Применение:

- Починка трещин, впадин и поломок оборудования, механизмов или литых деталей

- Восстановление деталей и оборудования

- Восстановительный ремонт валов, поддонов и желобов

- Ремонт оборудования предназначенного для пищевой промышленности

Описание:

Высокоэффективная, высокоплотная, наносимая с помощью кисти эпоксидная смола с керамическим наполнителем, предназначенная для герметизации и защиты новых или отремонтированных поверхностей от порообразования, точечной коррозии, эрозии и износа.

Применение:

- Герметизация и защита нового оборудования, подверженного эрозии и коррозии.

- Защита корпусов насосов, лопастей насосных колес, запорных клапанов, водяных камер и лопастей вентиляторов.

- Восстановительный ремонт теплообменников, трубных решеток и другого оборудования с циркулирующей водой.

- Используется в качестве верхнего покрытия на отремонтированных поверхностях для обеспечения особенно гладкой поверхности

Описание:

Быстро затвердевающая эпоксидная замазка со стальным наполнителем, предназначенная для надежного срочного ремонта и быстрого профилактического ремонта.

Применение:

- Ремонт трещин и поломок оборудования, механизмов или литых деталей.

- Замазка и восстановление пустот и ямок в литых деталях.

- Восстановление изношенного оборудования, насосов и корпусов клапанов.

- Восстановление подшипниковых шеек и дорожек.

Наполненная сталью коррозионно-стойкая эпоксидная мастика для ремонта оборудования.

Применение:

- Ремонт и восстановление оборудования из нержавеющей стали, в тех случаях, когда сварка является неудобной или невозможной.

- Исправление повреждений оборудования, механизмов и литья.

- Восстановление валов, направляющих и желобов.

- Ремонт оборудования химической и пищевой промышленности.

- Сертифицирована для применения в контакте с питьевой водой.

Наполненная сталью эпоксидная мастика общего назначения для обслуживания и ремонта оборудования. Для заливки, восстановления и соединения металлических поверхностей.

Применение:

- Ремонт металлических частей, поврежденных вследствие износа или усталости.

- Исправление отливок.

- Изготовление сборочных приспособлений и крепежа.

- Восстановление корпусов насосов и арматуры.

- Восстановления валов и подшипников.

Высокоэффективная эпоксидная замазка, усиленная титановым сплавом, разработанная для осуществления точного ремонта подшипникового оборудования, работающего при предельном напряжении. Используется для защиты новых или отремонтированных поверхностей от порообразования, эрозии и коррозии.

Применение:

- Ремонт изношенных насосов, зазубренных валов и гидравлических цилиндров.

- Восстановление компенсационных колец, насосных крыльчаток, поворотных и запорных клапанов и трубных решеток.

- Защита износостойких накладок (брони).

- Предотвращение порообразования водяных камер конденсаторов.

- Ремонт шпоночных канавок

- Восстановление корпусов подшипников

- Выравнивание и подкладки для важного оборудования.

Высокоэффективное соединение, содержащее тонкодисперсные керамические гранулы с высоким содержанием оксида алюминия (глинозема), обеспечивающие максимальную защиту от износа и истирания в местах, куда попадают тонкодисперсные частицы.

Рекомендуемое применение:

- Используется для защиты, ремонта и восстановления выхлопных труб, распылителей, систем золоудаления, циклонов, вибростендов, пылеуловителей, грохотов, вентиляторов и кожухов, желобов, винтовых конвейеров (шнеков), насосов, пневматических транспортных систем и другого оборудования.

- Ремонт облицованного керамическими плитками оборудования – используется для укладки керамической плитки со скошенной кромкой или для заполнения поверхности неправильной формы в сочетании с керамической плиткой.

Описание:

Однородная нержавеющая эпоксидная замазка с керамическим наполнителем, используемая для ремонта и восстановления соединенных металлических поверхностей с низким коэффициентом трения, таких как направляющие и фланцы станков.

Применение:

- Ремонт в труднодоступных местах, где требуется высокодисперсная текучая замазка.

- Крепится к стали, железу, алюминию, латуни, бронзе, бетону и некоторым пластикам.

- Предотвращает износ металлических поверхностей, подверженных истиранию и эрозии, таких как клапаны и насосы.

- Защищает металлы от контактной коррозии.

- Восстановление валов и осей.

- Восстановление первоначальных размеров шпоночных канавок.

- Установка износостойких форм.

- Идеально подходит для ремонта трассирующих направляющих.

- Защита фланцев и локтевых соединений.

- Футеровка насосов и фрикционных накладок.

- Ремонт сёдел и корпусов клапанов.

Корробонд

Korrobond crusher backing (заливка для дробильных машин) – двухкомпонентный продукт, используемый для поглощения ударных нагрузок в конусных дробильных установках в горнодобывающей промышленности. Продукт изготовлен специальным образом для обеспечения прочного и упругого заполнения с низкой вязкостью, что обеспечивает идеальное проникновение даже в самые маленькие полости и контуры за рабочими поверхностями из марганцевой стали.

Заливка для дробильных установок Korrobond удачно применяется на всех типах дробильных машин и в любых климатических условиях, обеспечивая увеличение срока службы машин в экстремальных условиях работы и при нагрузках.

Область применения

- Говоря упрощенно, дробилка состоит из конического кожуха и вращающейся эксцентрической / нецентрированной конусной бобины.

- Используется для измельчения/дробления добытого камня.

- Кожух и конус покрыты марганцевой сталью (очень прочный материал).

- Доступны различные размеры (диаметр от 50 мм до 177 мм).

- Цельные бронеплиты для небольших дробилок (50 мм – 101 мм).

- Многосегментные бронеплиты (плитки) для крупных дробилок (50мм+)

- Наполнитель для дробильных машин заливается за бронеплиты для поглощения ударов и колебаний (амортизации)

Заливка Korrobond

Наполнители для дробильных машин Korrobond используются для заполнения пустот между верхней рабочей частью дробилки и внешним корпусом и между рабочей конусной бобиной и внутренним корпусом в конусных дробилках. Также используется для заполнения пространства между верхней частью станины и размалывателями и рабочей конусной бобиной и внутренним корпусом во вращающихся конических дробилках в горнодобывающей промышленности (добыча шахтным и открытым способом).

KORROBOND 65 Crusher Backing

Заливка для дробильных машин

СПЕЦИФИКАЦИЯ

KORROBOND 65 - двухкомпонентная защитная смесь (компаунд) и амортизирующий материал на основе эпоксидной смолы для конусных дробилок. Функциональное назначение – защитное и армирующее покрытие рабочих поверхностей дробилки и демпфирование (амортизация) ударных нагрузок.

KORROBOND 65 используется для заполнения полостей между верхней рабочей частью дробилки и внешним корпусом и между рабочей конусной бобиной и внутренним корпусом в конусных дробилках. Также используется для заполнения пространства между верхней частью станины и размалывателями.

Двухкомпонентная эпоксидная заливка KORROBOND 65 для дробильных установок, также может служить для подавления шумов. KORROBOND 65 служит прокладочним материалом и усиливающим слоем между элементами машин, а также как амортизатор от ударных и вибрационных нагрузок.

- У материала очень высокая прочность на сжатие

- 100% целостность, не содержит растворителей, минимальное образование трещин

- Легко наносится – не требует специальной подготовки

- Отлично подходит как к новым так и к уже работающим машинам

- Высокая ударопрочность и упругость

- Идеален для экстримально холодных условий эксплуотации

KORROBOND 90 CRUSHER BACKING

Заливка для дробильных машин

СПЕЦИФИКАЦИЯ

Korrobond 90 Crusher Backing специально разработан как прочный, упругий наполнитель с низкой вязкостью для обеспечения свободного заполнения малейших полостей и контуров марганецсодержащей стали.

ХАРАКТЕРИСТИКИ

- Полное отсутствие необходимости предварительного нагрева (разогрева) как заполнителя, так и деталей дробилки даже в самых холодных условиях.

- Простое и легкое использование

- Минимальная усадка

- В зависимости от температуры время гелеобразования изменяется от 15 до 40 минут

- Не требуется дорогостоящее оборудование

Тел: +7(3952)688-626, +7(3952)688-126

E-mail: Написать нам письмо